T: +86-18962109320

E: james@sz-welden.com

E: james@sz-welden.com

55 Puxing Road, Linhu Town, Wuzhong District, Suzhou, Provincia di Jiangsu, 215105, Cina

numero Sfoglia:0 Autore:Editor del sito Pubblica Time: 2025-12-24 Origine:motorizzato

La lavorazione CNC sta cambiando il modo in cui vengono costruiti i prodotti moderni, spingendo la precisione e la velocità a nuovi livelli. Questo articolo spiega perché è diventata una tecnologia strategica nel mondo produttivo odierno e cosa la rende essenziale per ingegneri e acquirenti. Vedrai come rimodella la progettazione, la produzione e i flussi di lavoro industriali su larga scala.

La lavorazione CNC è diventata il fondamento della moderna ingegneria di precisione. Mentre le industrie spingono verso prestazioni più elevate, tolleranze più strette e geometrie più complesse, la tecnologia CNC offre la coerenza e il controllo che la lavorazione tradizionale non può eguagliare. La combinazione di programmazione digitale, monitoraggio in tempo reale e compensazione intelligente crea un ambiente di produzione in cui la precisione è prevedibile, ripetibile e scalabile. In questa sezione esploriamo i principali progressi che rendono il CNC il nuovo punto di riferimento per la produzione globale.

I moderni sistemi CNC ora raggiungono tolleranze strette fino a ±0,002 mm, ben oltre ciò che possono ottenere gli operatori manuali. Questo miglioramento è guidato da motori lineari ad alta precisione, sistemi di feedback a circuito chiuso, strutture rigide delle macchine e strumenti di misurazione avanzati.

Settori come quello aerospaziale, della robotica, dell'ottica e dei dispositivi medici si affidano a queste capacità a livello di micron per produrre componenti che richiedono finiture superficiali impeccabili, allineamento preciso e montaggio coerente su migliaia di unità. La precisione in questi campi non è opzionale: influisce direttamente sulla sicurezza, sull'affidabilità e sulle prestazioni funzionali.

A differenza della lavorazione manuale, in cui i risultati variano in base all'abilità dell'operatore, la lavorazione CNC garantisce che ogni parte corrisponda alle specifiche programmate. Questa coerenza rafforza l’affidabilità del prodotto, riduce le controversie sulla qualità e crea fiducia nel marchio a lungo termine per i produttori.

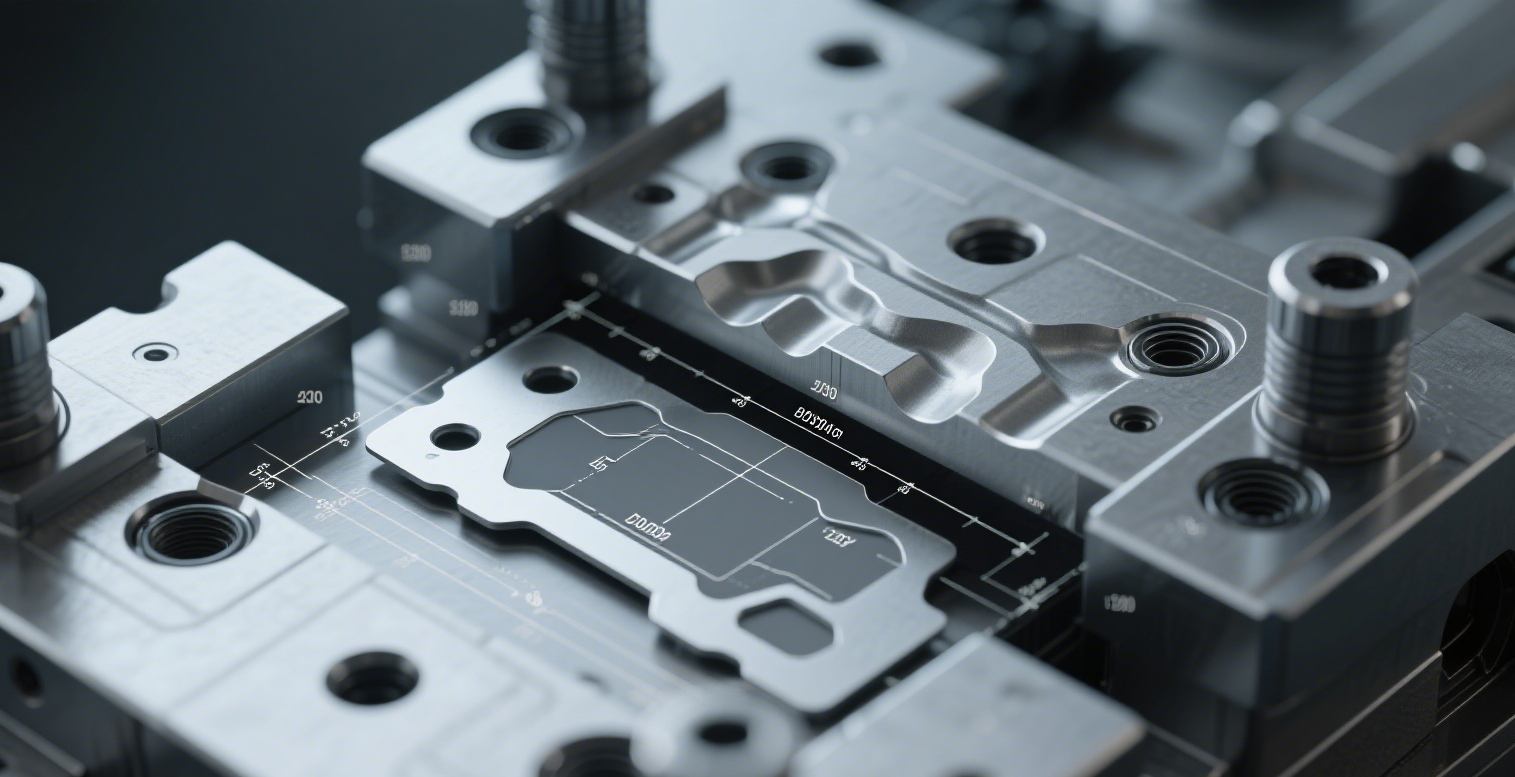

Per dimostrare come le tolleranze CNC supportano diversi settori, la tabella seguente delinea i requisiti tipici:

Industria | Tolleranza tipica richiesta | Perché il CNC è l'ideale |

Aerospaziale | ±0,005–0,01 mm | Garantisce l'integrità strutturale e la sicurezza del volo |

Robotica | ±0,01 mm | Consente movimenti fluidi e cinematica stabile |

Ottica | ±0,002–0,005 mm | Necessario per alloggiamenti delle lenti e cornici di allineamento |

Dispositivi medici | ±0,01 mm | Fondamentale per la precisione degli impianti e degli strumenti chirurgici |

In tutti i segmenti, la precisione CNC diventa un vantaggio competitivo che migliora direttamente l’affidabilità e le prestazioni a valle.

Le macchine CNC a 5 e 7 assi introducono un nuovo livello di libertà geometrica. Consentono al mandrino e agli utensili da taglio di muoversi simultaneamente su più piani, consentendo ai produttori di produrre:

Cavità interne profonde

Sottosquadri e angoli composti

Contorni organici o a forma libera

Pale e giranti per turbine

Queste caratteristiche sono quasi impossibili da ottenere utilizzando le tradizionali configurazioni a 3 assi senza molteplici riaggiustamenti. La lavorazione multiasse riduce il numero di configurazioni necessarie, minimizzando l'intervento umano e gli errori di allineamento. Ciò non solo migliora la precisione ma riduce anche i tempi di lavorazione.

Man mano che i prodotti diventano più piccoli, più leggeri e più integrati, la lavorazione multiasse si sta trasformando da una capacità specializzata a un requisito di base. In settori come quello aerospaziale, medico e dei veicoli elettrici, le forme complesse sono ormai standard e le macchine CNC multiasse rendono questa complessità accessibile e ripetibile.

Il cambiamento di temperatura è una delle maggiori fonti di errori di lavorazione. I moderni sistemi di lavorazione CNC contrastano questo problema utilizzando:

Monitoraggio della temperatura in tempo reale

Sensori di carico del mandrino

Previsione della deformazione in tempo reale

Algoritmi di compensazione termica automatizzata

Quando la macchina si riscalda durante operazioni pesanti o ad alta velocità, regola automaticamente i percorsi utensile per compensare l'espansione termica. Anche gli spostamenti microscopici possono influire sulla precisione, ma i controller CNC avanzati eliminano la deriva prima che diventi un difetto misurabile.

Questa tecnologia consente cicli di produzione più lunghi, velocità più elevate e operazioni estese senza operatore: una configurazione ideale per parti CNC mission-critical . Le fabbriche hanno la certezza che la prima parte e l'ultima parte di un lotto corrisponderanno perfettamente, indipendentemente dalla durata del ciclo o dalle condizioni di taglio.

Le moderne macchine CNC gestiscono una gamma di materiali più ampia che mai. Questa versatilità offre agli ingegneri più spazio per innovare senza compromettere la producibilità. I materiali comuni includono:

Alluminio di grado aerospaziale (ad esempio, 6061, 7075)

Acciai inossidabili medicali (304, 316L)

Leghe di titanio resistenti al calore

Tecnopolimeri ad alte prestazioni (PEEK, Delrin, nylon)

Compositi di carbonio e materiali ibridi

Questa ampia adattabilità apre la libertà creativa ai progettisti che sviluppano strutture leggere, alloggiamenti termicamente stabili, forme resistenti alla corrosione o componenti biocompatibili. La lavorazione CNC diventa la piattaforma comune in tutti i settori che esplorano materiali avanzati e strutture di prossima generazione.

Che l'obiettivo sia la robustezza, la resistenza al calore, la flessibilità o la miniaturizzazione, il CNC supporta quasi tutte le direzioni di progettazione, rendendolo una pietra miliare dell'innovazione futura della produzione.

La lavorazione CNC riduce drasticamente i tempi di realizzazione del prototipo. Gli ingegneri possono convalidare i progetti in pochi giorni invece che in settimane, consentendo un'iterazione più rapida e riducendo il rischio di errori di progettazione in fase avanzata. Questa velocità è fondamentale nell'elettronica di consumo, nei componenti dei veicoli elettrici automobilistici e nelle startup hardware. La capacità di testare molteplici variazioni di progettazione in cicli rapidi diventa un grande vantaggio nei mercati competitivi.

A differenza della stampa 3D, dove le proprietà del prototipo possono differire dal risultato della produzione, i prototipi CNC sono identici in termini di resistenza del materiale, finitura superficiale e tolleranze rispetto alle parti prodotte in serie. Questa transizione senza soluzione di continuità riduce l'incertezza dello sviluppo e supporta i flussi di lavoro diretti alla produzione. Le aziende traggono vantaggio dall’evitare sorprese durante lo scale-up.

I file di progettazione CAD vengono inseriti direttamente nella programmazione CAM, garantendo la coerenza della geometria dal modello digitale alla parte fisica. Gli strumenti di simulazione rilevano le collisioni, ottimizzano i percorsi utensile e riducono i tempi di lavorazione prima ancora che il taglio abbia inizio. Questa sinergia digitale è fondamentale per i moderni team di ricerca e sviluppo che mirano alla velocità senza compromettere la precisione.

Grazie alle elevate velocità di taglio e al cambio utensile automatizzato, la lavorazione CNC supporta una produzione rapida di piccoli volumi ed è una delle soluzioni più efficienti per le parti necessarie entro scadenze ravvicinate. Soprattutto per la produzione di ponti tra prototipi e produzione di massa, il CNC rimane l’opzione più conveniente.

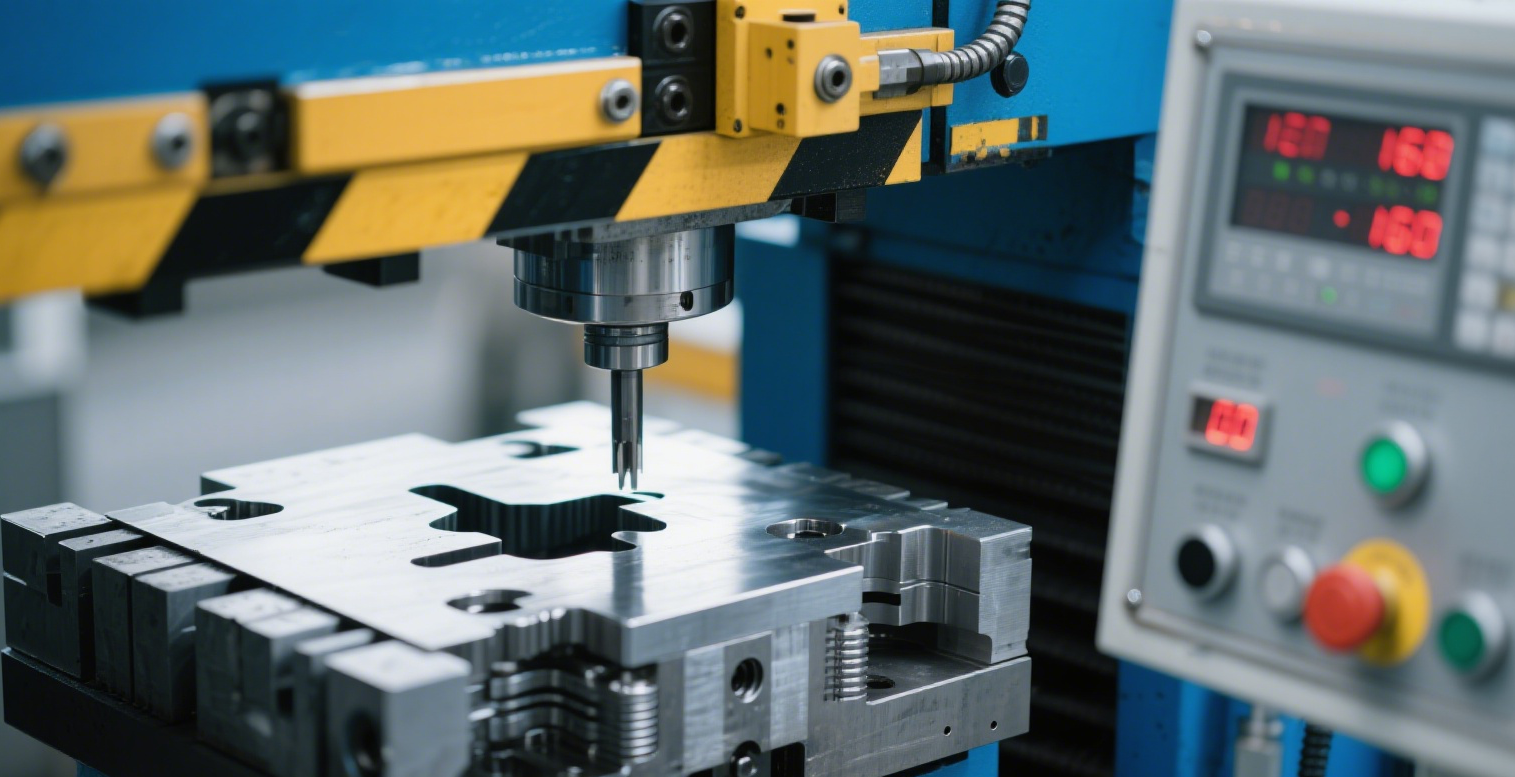

Le moderne celle CNC supportano il caricamento robotizzato, il cambio automatico dei pallet e il funzionamento 'a luci spente' non presidiato. I produttori aumentano significativamente la produzione senza espandere la manodopera, una soluzione ideale per i settori automobilistico, medico e aerospaziale. L’automazione riduce anche l’errore umano, portando a una maggiore affidabilità complessiva del processo.

I sistemi CNC dotati di sensori di vibrazione, rilevamento dell'usura degli utensili e controllo adattivo dell'avanzamento riducono al minimo gli errori. Un controllo più intelligente riduce gli scarti, riduce gli sprechi di materiale e migliora la prevedibilità dei costi. Quando si sprecano meno materiali, il costo unitario complessivo diminuisce, rendendo il CNC un investimento a lungo termine finanziariamente sostenibile.

I rivestimenti ad alte prestazioni, gli utensili avanzati in metallo duro e l'evacuazione truciolo ottimizzata consentono velocità di taglio più elevate e una maggiore durata dell'utensile. Questi miglioramenti aumentano la produttività e riducono i tempi di inattività. Con l’evoluzione degli utensili, i cicli di lavorazione CNC diventano più veloci, più stabili e sempre più automatizzati.

La lavorazione CNC si allinea naturalmente con le strategie snelle garantendo la standardizzazione dei processi, riducendo la variabilità e consentendo il miglioramento continuo attraverso l'analisi dei dati. Le fabbriche possono tenere traccia dei colli di bottiglia, dei tempi di lavorazione e delle tendenze di usura degli utensili per perfezionare i flussi di lavoro e ridurre al minimo le attività senza valore aggiunto.

I gemelli digitali replicano virtualmente le macchine CNC, consentendo ai produttori di simulare percorsi di taglio, analizzare le prestazioni e ottimizzare la programmazione prima della produzione. Ciò riduce l'usura della macchina e accelera i tempi di configurazione. Le aziende che utilizzano i gemelli digitali segnalano meno collisioni, prototipazione più rapida e migliore qualità delle parti.

L'intelligenza artificiale analizza il carico del mandrino, l'usura degli utensili, i segnali di vibrazione e la temperatura di lavorazione. L'intelligenza artificiale regola automaticamente velocità e avanzamenti, identifica i parametri ottimali e prevede potenziali guasti, garantendo tagli più uniformi e una maggiore durata dell'utensile. Di conseguenza, le strategie di lavorazione diventano auto-ottimizzanti.

Le macchine CNC abilitate per l'IoT forniscono dashboard in tempo reale che mostrano l'utilizzo, i tempi di ciclo, il consumo energetico e gli avvisi di manutenzione. Queste informazioni aiutano le fabbriche a migliorare la produttività e a ridurre al minimo i tempi di inattività non programmati. I manager possono rilevare immediatamente le inefficienze e risolverle prima che si verifichino ritardi.

Tecnologia digitale | Cosa fa | Vantaggi per i produttori | Caso d'uso tipico |

Gemelli digitali | La replica virtuale simula il comportamento della lavorazione | Riduce i tempi di impostazione, riduce il rischio di collisione, migliora la resa al primo passaggio | Simulazione delle fasi di lavorazione delle pale delle turbine |

Ottimizzazione del percorso utensile AI | L'intelligenza artificiale regola avanzamenti, velocità e coinvolgimento degli strumenti in tempo reale | Aumenta la produttività, stabilizza le forze di taglio, prolunga la durata dell'utensile | Fresatura ad alta velocità di alloggiamenti in alluminio |

Manutenzione predittiva | Analizza vibrazioni, carico del mandrino, impronte termiche | Previene i tempi di fermo, riduce i costi di riparazione, aumenta i tempi di attività | Rilevamento precoce dell'usura dei cuscinetti del mandrino |

Monitoraggio delle macchine IoT | Tiene traccia dell'utilizzo della macchina e del tempo di ciclo | Migliora la pianificazione e consente la produzione senza luci | Produzione di componenti di precisione per autoveicoli |

Misurazione durante il processo | Misura le caratteristiche della parte durante la lavorazione | Garantisce un flusso senza difetti e riduce i tempi di ispezione | Impianti medici e microcomponenti |

Analizzando i dati dei sensori, la manutenzione predittiva identifica il degrado degli utensili e i problemi del mandrino prima che causino difetti o l'arresto della macchina. Questo approccio massimizza i tempi di attività e riduce i costi di riparazione. Inoltre, rende la pianificazione della manutenzione più accurata e meno disordinata.

Percorsi utensile precisi e parametri di taglio ottimizzati riducono la rimozione non necessaria di materiale. La lavorazione a forma quasi netta e le strategie di annidamento avanzate migliorano ulteriormente l'utilizzo del materiale. Il risultato è un costo inferiore e un ridotto impatto ambientale.

I moderni controller CNC ottimizzano l'utilizzo della potenza del mandrino, la circolazione del refrigerante e il consumo al minimo. I motori ad alta efficienza riducono il fabbisogno energetico mantenendo la precisione. Ciò rende il CNC una delle tecnologie sottrattive più responsabili dal punto di vista ambientale.

La manutenzione predittiva e condizioni di produzione stabili prolungano la vita della macchina, riducendo l'impatto ambientale della sostituzione della macchina e abbassando i costi operativi. Macchine più durevoli migliorano anche il ROI a lungo termine.

La capacità della lavorazione CNC di gestire metalli come alluminio e titanio è in linea con gli obiettivi di sostenibilità perché questi materiali possono essere riciclati ripetutamente senza degradarsi. Ciò rende il CNC una scelta naturale per la produzione circolare a ciclo chiuso.

Parti strutturali complesse, pale di turbine, alloggiamenti e componenti del carrello di atterraggio si affidano all'elevata precisione e alla compatibilità dei materiali del CNC. Il settore aerospaziale richiede forza e leggerezza: il CNC le offre entrambe.

La lavorazione CNC supporta alloggiamenti di batterie, parti di motori, staffe e componenti di trasmissione che richiedono un'elevata coerenza su milioni di unità. L’innovazione dei veicoli elettrici dipende da un’accurata gestione termica e dalla stabilità strutturale, entrambe ottenibili tramite CNC.

Impianti, strumenti chirurgici e componenti microlavorati richiedono estrema precisione e materiali biocompatibili, aree in cui il CNC eccelle. L’industria medica fa molto affidamento sul CNC per garantire la sicurezza dei pazienti.

Man mano che i dispositivi si restringono, la lavorazione CNC fornisce strutture a pareti sottili, dissipatori di calore, stampi e alloggiamenti di precisione con tolleranze strette. I sistemi elettronici beneficiano della capacità del CNC di produrre micro-caratteristiche dettagliate.

La combinazione della finitura CNC con la produzione additiva crea componenti più resistenti con strutture interne complesse e superfici lavorate lisce. Questo approccio ibrido unisce la libertà geometrica alla finitura di precisione.

I sistemi futuri integreranno la robotica, l’automazione dei pallet e la pianificazione dell’intelligenza artificiale per creare celle di produzione autogestite. Queste fabbriche finiranno per funzionare con una supervisione umana minima.

Superleghe, compositi di carbonio, tecnopolimeri e materiali con funzionalità funzionali continueranno ad espandere le capacità del CNC, consentendo nuove industrie e applicazioni.

Poiché precisione e velocità diventano vantaggi competitivi, la lavorazione CNC sarà fondamentale per l’innovazione nella difesa nazionale, nella fabbricazione di semiconduttori, nelle energie rinnovabili e nelle catene di fornitura globali. Le aziende che adottano il CNC guideranno la trasformazione della produzione.

La lavorazione CNC sta ridefinendo la precisione, la velocità e la sostenibilità nella produzione moderna. Il controllo dell’intelligenza artificiale, la lavorazione adattiva e i gemelli digitali stanno spingendo le fabbriche verso un futuro più intelligente. Le aziende ora considerano il CNC come un vantaggio strategico, non solo come un processo. Suzhou Welden Intelligent Tech Co., Ltd. fornisce soluzioni CNC avanzate che aiutano i team a ottenere elevata precisione, qualità stabile e produzione più rapida.

R: La lavorazione CNC aumenta la precisione, la velocità e l'affidabilità, consentendo alle aziende di creare parti CNC precise su larga scala.

R: La lavorazione CNC multiasse consente forme complesse e superfici più lisce, migliorando la qualità delle parti CNC.

R: I settori aerospaziale, medico ed elettronico si affidano alle parti CNC per ottenere prestazioni stabili e di alta precisione.

R: L'intelligenza artificiale migliora la lavorazione CNC ottimizzando i percorsi utensile e prevedendo l'usura degli utensili, aiutando le fabbriche a produrre parti CNC coerenti.

R: La lavorazione CNC riduce i costi riducendo gli scarti, prevenendo rilavorazioni e producendo parti CNC precise al primo passaggio.

R: La lavorazione CNC mantiene la resistenza del materiale e le tolleranze costanti dal prototipo alle parti CNC finali, consentendo uno sviluppo graduale.